|

|

Оборудование для производства теплообменников

Производство змеевиковых теплообменников с внешним оребрением довольно сложный,

многоэтапный процесс, требующий высокой квалификации персонала. Учитывая наш богатый

опыт работы в этой области, обширные связи с поставщиками оборудования из Америки, Европы

и Азии, в зависимости от требований и технических условий, предъявляемым нашими Клиентами

мы поможем Вам подобрать интересные коммерческие предложения по строительству

своего производства теплообменного оборудования.Мы проводим полное сопровождение Вашей

покупки, обучаем персонал, проводим техническую поддержку на этапах проектирования, пуска

и наладки, предоставляем гарантийное обслуживание.

Все оборудование подбирается индивидуально в соответствии с требованиями заказчика.

Производство змеевиковых теплообменников состоит из нескольких стадий.

|

1. Изготовление пластин оребрения.

Производство теплообменников начинается

с изготовления пластин оребрения из

алюминиевой ленты. В пресс устанавливается

пресс-форма, которая определит пластину

теплообменника. Линия полностью

автоматизированна. В зависимости от

пресс-формы и производительности

подбирается мощность пресса.

|

|

2. Подготовка труб осуществляется на

нескольких станках и в несколько этапов.

Труба разматывается из бухты,

выпрямляется, нарезается на прямые

участки, изгибается в вилы, калачи,

изготавливаются распределительные

коллекторы.

|

|

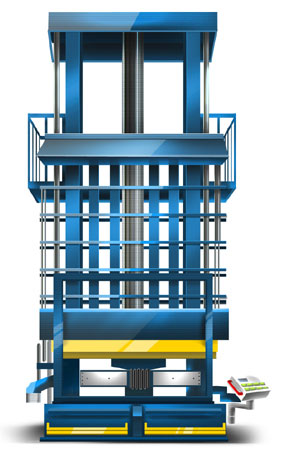

3. Дорнование теплообменника.

После сборки теплообменника, его

необходимо продорновать (экспандировать).

Процесс осуществляется на вертикальном

или горизонтальном прессе дорнами,

выставленными в определенной

конфигурации в соответствии с геометрией

пластины.

Тип и габаритные размеры дорновального

пресса зависит от производительности

и геометрии пластины.

Для малой производительности

мы можем предложить портативные

дорнующие машины.

|

|

4. Пайка теплообменников.

Очень важным этапом в процессе изготовления

теплообменников является процесс пайки.

Предлагаем промышленные многопостовые

паяльные машины на основе кислородо-

водороных генераторов. Это наиболее

эффективное в плане скорости нагрева и

наиболее экономичное решение для пайки

в промышленных масштабах. Не требуется

приобретения кослородно-пропановых

баллонов, полная взрыво- и

пожаробезопастность. Из расходных

материалов простая дисциллированная

(обессоленная) вода.

|

|

|